- Författare Matthew Elmers [email protected].

- Public 2023-12-16 22:35.

- Senast ändrad 2025-01-24 09:36.

Svaga länkar på stålskyddet

Hur kan en lavinliknande ökning av produktionen av tankar som hårt behövs av fronten? Nikita Melnikovs bok "Tankindustrin i Sovjetunionen under det stora patriotiska kriget" ger data om minskningen av villkoren för att ta emot färdiga produkter av militära representanter.

Sedan den 15 januari 1942 har tankfabrikerna varit mycket "liberala" när det gäller att bedöma kvaliteten på tillverkningen av pansarfordon. Endast var tionde medeltank T-34 och tung KV efter val av militärrepresentant utsattes för en kort fem kilometer lång körning. När det gäller T-60-tankarna fanns det uppenbarligen fler tvivel, så var femte lätta tank utsattes för en körning. Eller kanske behövdes sådana maskiner mindre på framsidan, därför var de strängare mot dem även i acceptansskedet. Detta bekräftar indirekt kontrollskjutningen av kanonen för varje T-60 som lämnar fabrikerna, medan T-34 och KV-kanonerna testades endast på vart tionde fordon. Det var tillåtet att skicka stridsvagnar till trupperna med saknade hastighetsmätare, torn som vrider motorer, intercom om de ersattes med signallampor samt tornfläktar. Den sista punkten var lyckligtvis bara tillåten på vintern.

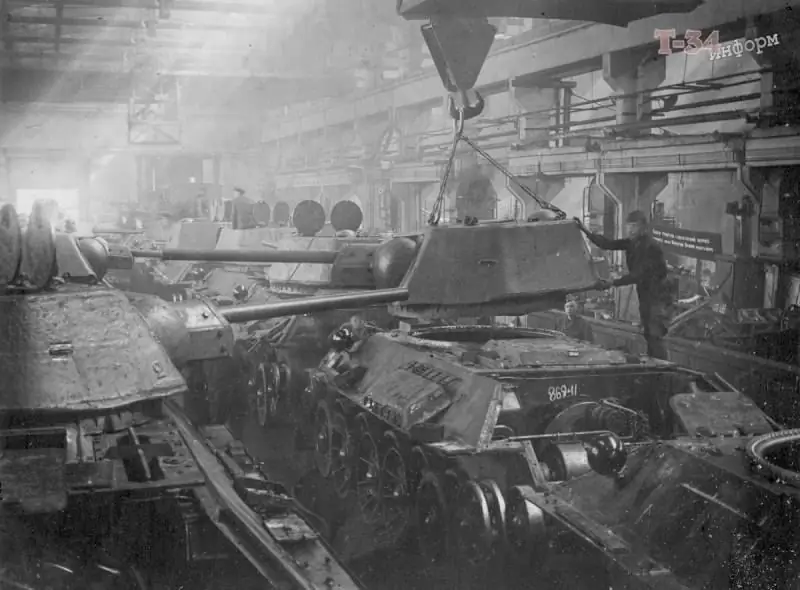

Det bör noteras separat att tankindustrin redan i mitten av 1942 framgångsrikt hade klarat de kvantitativa indikatorerna för tillverkning av pansarfordon. Uralmash överskred regelbundet till och med produktionsstandarderna för tankar, och Kirov-fabriken i Chelyabinsk, endast från januari till mars, fyrdubblade produktionen av V-2-dieselmotorn.

Sådana produktionshastigheter berodde till stor del på en allvarlig nedgång i kvaliteten på tankar som kom från löpande band. Ett illustrativt exempel är den 121: a tankbrigaden, som under ett 250 kilometer långt kast tappade hälften av sina tunga KV: or på grund av haverier. Det hände i februari 1942. Länge efter det förändrades situationen inte i grunden. Hösten 1942 inspekterades 84 KV -tankar, som av tekniska skäl var ur funktion, vilket inte ens fungerade 15 motorcykeltimmar. Oftast var det defekta motorer, trasiga växellådor, defekta rullar, oanvändbara triplexer och många mindre brister. Sommaren 1942 förlorades upp till 35% av alla T-34-stridsvagnar inte på grund av att de träffades av fiendens skal eller sprängdes av en gruva, utan på grund av fel på komponenter och sammansättningar (främst motorer). Nikita Melnikov i sitt arbete antyder att några av förlusterna kan hänföras till den låga besättningskvalifikationen, men även med hänsyn till detta är andelen icke-stridsförluster för hög. Sådana fel på KV och T-34 kan emellertid mycket väl elimineras på fältet, ibland genom att helt enkelt byta ut enheten eller enheten. Men det var meningslöst att kämpa med den otillfredsställande kvaliteten på rustningen på T -34 längst fram - de pansarskroven var tillagade av stål med låg viskositet, som, när de träffades av fiendens skal, orsakade sprickbildning, delaminering och spallning. Ofta bildades sprickor på nya maskiner, vilket kraftigt minskade besättningens chanser till ett gynnsamt resultat när ett tyskt skal träffade en spricka eller ett intilliggande rustningsområde.

De första alarmerande samtalen om ankomsten av T-34-enheter med sprickor löd i maj 1942: fabrik # 183 mottog krav på 13 fordon den månaden, för 38 tankar i juni och för sjuttiotvå T-34 under de första tio dagarna av Juli …. Regeringen kunde inte vara tyst i detta fall, och den 5 juni antog statens försvarskommitté en resolution "Om att förbättra T-34-stridsvagnarna."Samtidigt fick Sovjetunionens åklagarmyndighet i uppdrag att undersöka orsakerna till denna försämring av tankarnas kvalitet.

Under arbetets gång fick utredarna i synnerhet reda på många fakta om stöld av produkter från kosten för arbetare i tankindustrins företag. Fabriksarbetarna var helt enkelt undernärda. Ett exempel på en sådan rovdjursinställning ges i en serie material om Isaac Zaltsman, den mest kontroversiella ledaren för tankfabriker.

Bland de företag som "utmärkte sig" vid tillverkningen av defekta T-34 tog den berömda fabriken i Nizhny Tagil förstaplatsen. Dessutom sjönk toppen i frisläppandet av defekta produkter precis vid ledningen för den ovan nämnda Zaltsman. Företagets direktör, som vi kommer ihåg, blev dock inte degraderad, utan utnämndes omedelbart till folkkommissarie för tankindustrin. Uppenbarligen beslutade myndigheterna att skylla på Vyacheslav Aleksandrovich Malyshev, den första folkkommissären för tankindustrin i Sovjetunionen. Det var sant att nykterheten uppstod ett år senare, sommaren 1943, placerades Malysjev igen på plats för folkkommissarien, som han behöll till krigets slut.

Åklagarmyndigheten under arbetet vid tankindustrins evakuerade företag, förutom fabriksarbetarnas halvhungrade existens, avslöjade ett annat problem med tankarnas otillfredsställande kvalitet - en allvarlig kränkning av produktionscykeln.

Förenkling på bekostnad av kvalitet

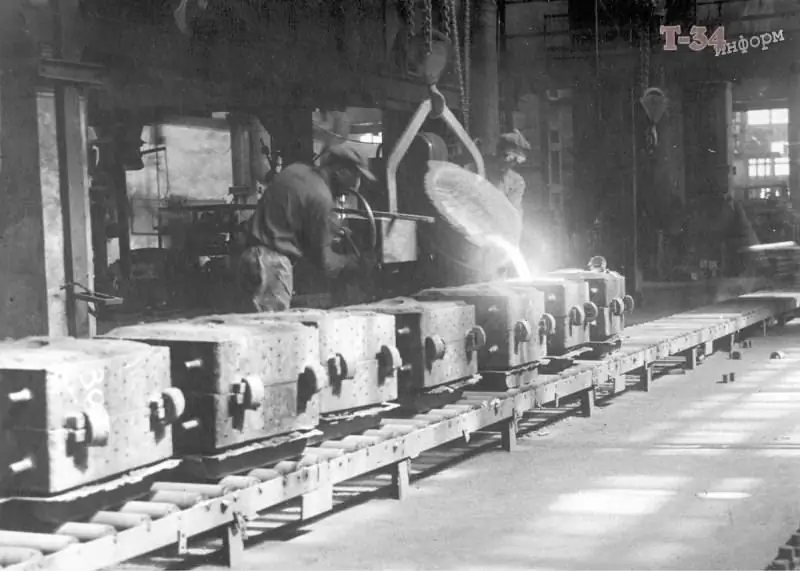

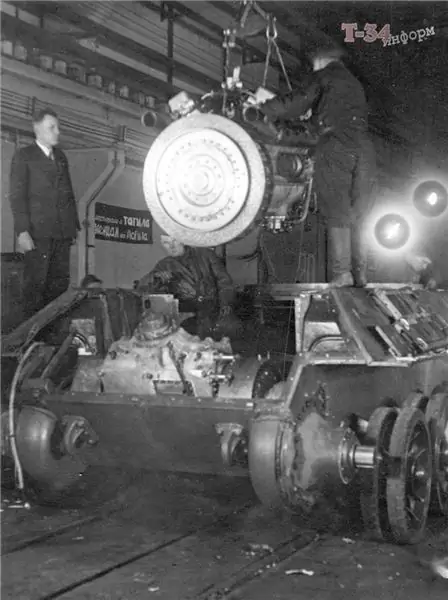

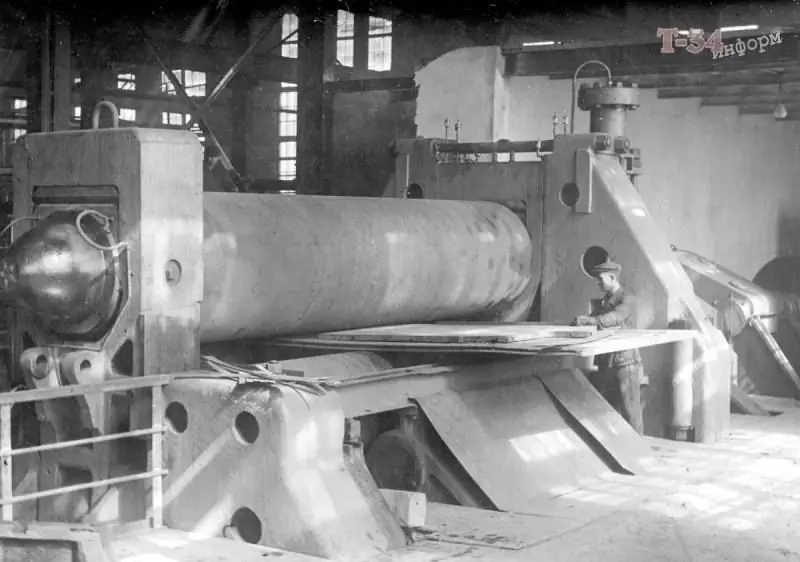

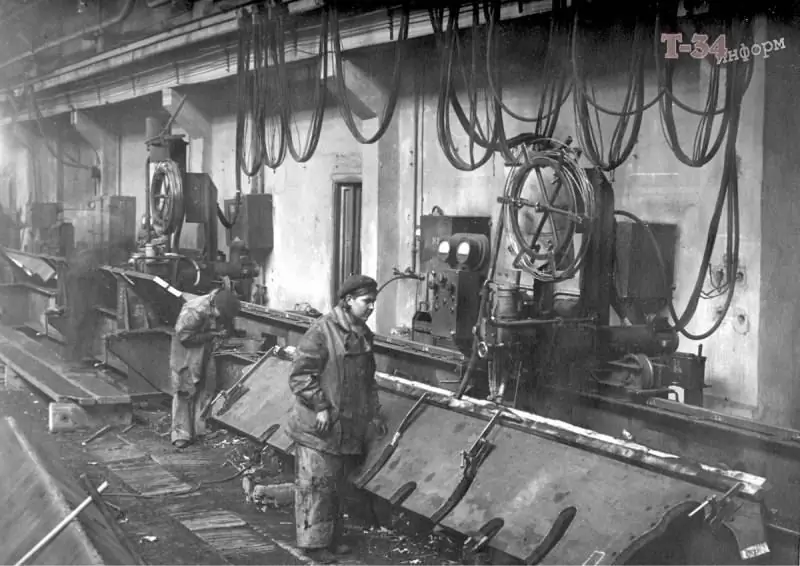

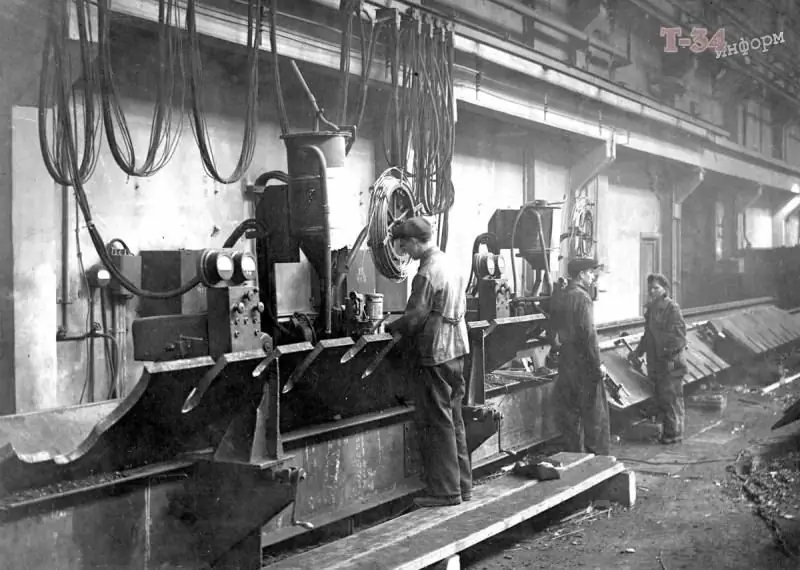

Som ni vet kunde Mariupol -anläggningen uppkallad efter Ilyich inte försvaras, den hamnade i fiendens händer och med en massa teknisk utrustning som de inte lyckades evakuera. Det var detta företag (det enda i landet) som kunde producera fullvärdiga pansarskrov för T-34 i enlighet med alla standarder. I Uralen kunde inte en enda anläggning erbjuda något sådant, så forskargruppen vid Pansarinstitutet (TsNII-48) började anpassa Mariupol-praxis till verkligheten hos de evakuerade fabrikerna. För tillverkning av rustning av hög kvalitet i de volymer som krävs av GKO fanns det en akut brist på värmeugnar, så institutet utvecklade en ny cykel för härdning av rustningsdelar. I Mariupol gick rustningsarket först till härdning, sedan till högsemester, sedan igen till härdning. Slutligen följde en låg semester. För att påskynda produktionen avbröts den första härdningen inledningsvis och sedan högt tempererat, vilket direkt påverkar rustningstålets seghet och minskar sannolikheten för sprickbildning. Bland de nödvändiga åtgärderna, enligt specialisterna på rustningsinstitutet, var kravet att inte ladda en, utan omedelbart fyra eller fem rader pansarplattor i värmeugnen. Detta visade sig naturligtvis vara mycket snabbare, men plattornas slutliga kvalitet var mycket heterogen. Intressant nog bestämde sig det pansrade institutet senare för att avbryta proceduren för låg härdning, vilket minskar metallens kvarvarande spänningar, vilket inte heller påverkade sprickbildningen negativt.

Du kan inte skära härdat stål med gasfräsar - denna avhandling är känd för alla, men verkligheten i produktionen av T -34 -pansarskrov tvingade sig till denna impopulära metod. Poängen var i stål 8C, som expanderade efter släckning, och detta tvingade naturligtvis fabriksarbetarna att skära det med högtemperaturbrännare. Poängen med att härda rustning i skärområdet gick förlorad.

Det är inte värt att argumentera för att rekommendationerna för att förbättra produktionsprocessen endast var negativa för rustningens kvalitet. Så, en verklig innovation vid montering av skrov på T-34-tankar var svetsning av pansarplattor "i en tagg" istället för det gamla "i låset" och "i en fjärdedel". Nu skar parningsdelarna inte in i varandra utan överlappade varandra delvis. Endast detta beslut minskade mängden maskintimmar per fall allvarligt från 198,9 till 36.

Huvudleverantören av defekta stålplåtar för fabriker som producerar T-34 var Novo-Tagil-fabriken hos People's Commissariat of Ferrous Metallurgy. Först avbröts han av leveranser från Mariupol -fabriken, och när han bytte till sin egen kom en ström av klagomål från fronten och från fabrikerna. I synnerhet i sammansättningen av 8C -rustningen från detta företag fanns det allvarliga avvikelser med de tekniska specifikationerna (TU) i innehållet av kol, fosfor och kisel. I allmänhet fanns det svårigheter med TU. People's Commissariat of Ferrous Metallurgy gick inte med på att bevara TU enligt Mariupol -standarder, där fosfor i synnerhet inte bör vara mer än 0,035%. I början av november 1941 godkände folkkommissarie för järnmetallurgi Ivan Tevosyan nya standarder för fosfor, vilket ökade det möjliga innehållet till 0,04%och från 4 april till 0,045%. Det är anmärkningsvärt att historiker fortfarande inte har enighet om detta, naturligtvis, en viktig faktor för kvaliteten på pansarstål. Nikita Melnikov nämner i synnerhet att Novo-Tagil-anläggningen tvärtom i mitten av 1942 minskade andelen fosfor från 0, 029% till 0, 024%. Det verkar som om olika forskare hittar olika orsaker till att defekta T-34s framträder. Hur som helst, de angivna normerna för innehållet av kemiska element i stålets sammansättning observerades ibland inte. Det var svårt för fabrikerna att fastställa en enkel enhetlighet hos de levererade valsade produkterna. Åklagarmyndigheten avslöjade också att vid järnmetallurgiföretagen i öppna ugnar var pansarstål "underkokt"-istället för 15-18 timmar i verkligheten, inte mer än 14 timmar.

När information om orsakerna till sprickbildning på T-34-skroven nådde Molotov började folkkommissariaterna för järnmetallurgi och tankindustrin flytta ansvaret på varandra. För det ena var huvudorsaken det höga innehållet av fosfor i pansarplattorna, för det andra allvarliga kränkningar av skrovproduktionstekniken vid tankfabriker.

Som ett resultat var TsNII-48 inblandad i arbetet med att bekämpa sprickor på T-34 (även om han indirekt var skyldig till deras utseende). Den uppsättning åtgärder som institutet föreslog först i slutet av 1943 gjorde det möjligt att eliminera några av kommentarerna. Och förbättringen av kvaliteten på stålproduktionen vid järnmetallurgiföretag gjorde det möjligt att minska andelen avslag från 56, 25% 1942 till 13, 30% 1945. Företagen nådde inte nivån nära 100% förrän i slutet av kriget.