- Författare Matthew Elmers [email protected].

- Public 2023-12-16 22:35.

- Senast ändrad 2025-01-24 09:36.

Pansarstridsfordon i ett antal klasser kombinerar en relativt låg stridsmassa och en tillräckligt hög skyddsnivå. Denna kombination av egenskaper kan erhållas på grund av flera grundläggande tekniska lösningar. Beroende på kundernas krav och kapacitet offrar designers graden av skydd eller använder nytt material och teknik. Under de senaste decennierna har den inhemska och världsindustrin samlat på sig gedigen erfarenhet av att skapa välskyddad, men lätt militär utrustning.

Historiskt sett var det allra första sättet att minska massan (till exempel i enlighet med egenskaperna hos det tillgängliga chassit) att minska rustningens tjocklek med en motsvarande minskning av skyddsnivån. Utvecklingen av nya stållegeringar med högre egenskaper genomfördes också. Senare började sökningen efter andra metaller och icke-metalliska material som kombinerar styrka och låg vikt. Slutligen har man från en viss tid inom lätta pansarfordon använt kombinerade och åtskilda rustningar, som tidigare endast använts på tunga fordon. Dessutom ska man inte glömma möjligheten att installera dynamiskt eller aktivt skydd, som kompletterar kroppens egen rustning.

Flytande tank PT-76. Foto Russianarmy.ru

Stål och flytande

Som det första exemplet på ett efterkrigstid inhemskt lättpansat stridsfordon kan PT-76 amfibietanken övervägas. Det skapades i slutet av fyrtiotalet i enlighet med ett särskilt tekniskt uppdrag. Denna maskin var tänkt att ha skottsäkert skydd och flyta väl, vilket ställde särskilda krav på konstruktionen som helhet. De tilldelade uppgifterna blev framgångsrikt lösta, även om den resulterande tanken enligt dagens standard inte utmärktes av hög perfektion eller enastående skyddskarakteristika.

Den nya typen av amfibisk tank fick ett överdimensionerat svetsat pansarskrov, utformat för att ge tillräcklig flytkraft. Kroppens material var pansarstål av märket "2P". Fordonets frontskydd bestod av ark med en tjocklek på 11 och 14 mm, sidorna och akterna var 14 respektive 7 mm tjocka. Ovanifrån skyddades bilen av ett 5 mm tak, underifrån - av en 7 mm tjock botten. Tornets rustning var 8 till 17 mm tjock.

Skrovet på PT-76-tanken hade en längd av 6, 91 m och en bredd på cirka 3 m. Under ytterligare modernisering förfinades skrovet, men dess huvudsakliga egenskaper ändrades inte. Kampvikten för den amfibiska tanken var 14 ton - lite mindre än hälften stod för det pansarskrov och torn.

Infanteri stridsfordon BMP-1. Foto Wikimedia Commons

Pansar upp till 14-17 mm tjocka, inklusive de som installerats med en lutning på upp till 80 °, hade begränsad styrka och därför hade PT-76 begränsade skyddskarakteristika. Stålpansar i detta fordon var garanterat att klara smällen av handeldvapen och granater från alla vinklar. Det förstärkta frontprojektionen tål också beskjutning från stora kaliber och till och med små kaliber. Samtidigt kommer alla tankar eller antitankpistoler från slutet av fyrtiotalet garanterat att träffa PT-76 vid alla effektiva områden. En liknande situation var med de nyligen dök upp pansarvapen granatkastare.

Amfibietanken PT-76 uppfyllde kraven, men med tiden lyckades den bli föråldrad. En av anledningarna till detta var den låga perfektionen i rustningsskyddsdesignen. Redan i början av sextiotalet utvecklades ett projekt för en djup modernisering av reservationen, vilket möjliggjorde utbyte av huvudmaterialet. 1961 tillverkade VNII-100 ett experimentellt PT-76-skrov med D20-aluminiumlegering. Fullskaliga tester har visat att med ett liknande skyddsnivå är ett sådant skrov betydligt lättare än ett stål. Ett sådant skrov kom inte i produktion, men visade potentialen i aluminiumpansar. Senare tillämpades dessa idéer i nya projekt.

Stål och aluminium

Nästa exempel på en framgångsrik designbelysning kan vara de sovjetiska infanteri stridsfordonen BMP-1 och BMP-2. Den första av dem utvecklades vid GSKB-2 i traktorn i Chelyabinsk i början av femtio- och sextiotalet i enlighet med de nya tekniska specifikationerna och med hänsyn till tillgänglig teknik. Som ett resultat skapades en mycket nyfiken design, som innehöll okarakteristiska element. För att få en optimal kombination av vikt och skydd föreslogs att kombinera stål och aluminium.

Träningslayout för BMD-1. Fönstren i byggnaden gör att du kan utvärdera bokningen. Foto Vitalykuzmin.net

Grunden för det svetsade skrovet för BMP-1 var igen valsade stålplåtar med hög hårdhet. Pannan på stålpansarskrovet hade en tjocklek på 7 mm (övre delen med en lutning på 80 °) till 19 mm (nedre). Sidorna var gjorda av 16 och 18 mm ark. Matningen hade liknande skyddsparametrar. Den största tjockleken på tornets delar nådde 33 mm. En intressant egenskap hos den nya bilen är ett extra lock över motorrummet. För att skydda mot skalning och yttre påverkan dök ett stort lock med karakteristiska tvärgående ribbor upp på det övre frontarket. Den var tillverkad av en ACM-aluminiumlegering med tillsatser av zink och magnesium.

BMP-1-skrovets längd översteg 6, 73 m, bredden-ca 2, 9 m. Fordonets stridsvikt bestämdes på nivån 12, 7-13 ton. Det svetsade stålskrovet, utan delar och enheter installerade på den, vägde lite mer än 3870 kg. Ståltorn - endast 356 kg. Den monterade frontal täckplattan av ACM hade en massa på cirka 105 kg.

Som kunden efterfrågade kunde BMP-1 motstå beskjutningen av 7,62 mm rustningsgenombrytande kulor från alla vinklar. Alla bokningsblad innehöll också små och lätta fragment. Frontprojektion skyddad från tunga maskingevär i nollområdet. Skalen från utländska kanoner av 20 mm kaliber kunde inte träffa fordonet frontalt från ett avstånd av mer än 100 m. För 23 mm-system var det maximala intervallet 500 m. Samtidigt som alla andra lätt pansarfordon, BMP-1 hade inget verkligt skydd mot tankskal och antitankgranater.

BMD-2K luftburet stridsfordon. Foto av författaren

En särskilt hög skyddsnivå krävdes inte från BMP-1, och de nödvändiga egenskaperna erhölls genom en lyckad kombination av redan behärskade och nya material. Faktum är att detta infanteri stridsfordon kan betraktas som den första storskaliga inhemska modellen, i utformningen av vilken aluminiumbokning användes. En sådan "rekord" varade dock inte för länge, och snart dök ett ännu mer intressant pansarfordon upp.

Aluminium BMD

Efter experimentet med aluminiumkroppen för PT-76 fortsatte sovjetiska forskare att arbeta med att hitta de bästa alternativen för lättviktsskydd och material för det. I mitten av sextiotalet skapades en ny legering av aluminium, magnesium och zink under beteckningarna ABT-101 och 1901. Denna legering ansågs vara grunden för skottsäker rustning av lätta stridsfordon. Snart skapades ABT-102/1903-legeringen på grundval av den, som skilde sig åt i en annan viskositet, och tack vare detta kunde den ge skydd mot artilleri.

1965 tog Volgograd Tractor Plant BMD-1 prototypen luftburna stridsfordon för testning. Vid utvecklingen av dem var huvuduppgiften att minska storleken och vikten till värden som motsvarar kapaciteten hos militära transportflygplan. Det var möjligt att minska vikten genom att använda aluminiumpansar som ABT-101 och några andra lättlegeringar. Det var dock inte möjligt att helt bli av med det relativt tunga stålet. Vissa delar tillverkades fortfarande av den.

BMP-3 infanteri stridsfordon. Foto av författaren

BMD-1: s frontskydd inkluderade flera aluminiumplåtar placerade i olika vinklar mot fordonets horisontella och längsgående axel. Denna design gjorde det möjligt att ytterligare öka den reducerade rustningstjockleken. De övre delarna av pannan var 10 mm tjocka, de mellersta var 32 mm tjocka och de nedre var 10 mm tjocka. Skrovsidan monterades av ark med tjocklek 20 och 23 mm. Matningen bestod av delar 15-20 mm tjocka. Tornet var tillverkat av stål, dess maximala tjocklek var 22 mm.

BMD-1-skrovet hade en längd på endast 5,4 m med en bredd på drygt 2,5 m. Kampens vikt för hela fordonet bestämdes till 7,2 ton. Främre halvklotet. Allroundskydd mot 7, 62 mm pansargenomträngande kulor krävdes också. Således upprepade skyddsnivån för BMD-1 till viss del egenskaperna hos BMP-1. Landningsfordonet var sämre än infanterifordonet endast när det gäller styrkan på dess främre rustning. Samtidigt var den mer kompakta karossen av ABT-101-legering ungefär hälften av vikten av det stål som användes på BMP-1.

Senare skapades ett nytt luftburet stridsfordon med ett annat stridsfack och vapen på BMD-1-chassit. Samtidigt genomgick aluminiumkåpan inga större förändringar - i själva verket skilde sig BMD -2 från sin föregångare endast i vapen och vissa interna enheter. I mitten av åttiotalet gick en helt ny maskin BMD-3, skapad på grundval av olika idéer och lösningar, i serie. Ändå användes modern aluminiumpansar i stor utsträckning i detta projekt.

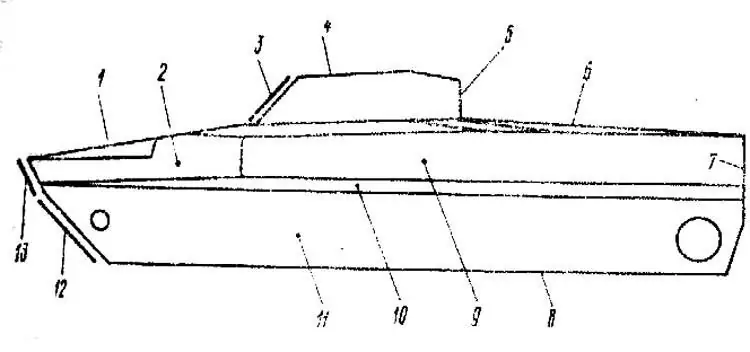

Pansarskydd BMP-3. 1 - övre frontdel (18 mm ABT -102); 2 - zygomatiskt blad (60 mm ABT -102); 3-frontprojektion av tornet (16 mm BT-70SH + 70 mm luftgap + 50 mm ABT-102); 4 - torntak (18 mm ABT -102); 5 - bakre delen av tornet (43 mm ABT -102); 6 - tak (15 mm ABT -102); 7 - matning (13 mm ABT -102); 8 - botten (10 mm AMG -6); 9 - bräda (43 mm ABT -102) 10 - nischark (15 mm ABT -102): 11 - bottenplatta (43 mm ABT -102); 12-nedre frontdel (10 mm BT-70SH + 70 mm luftgap + 60 mm ABT-102); 13-mitt framdel (10 mm BT-70Sh + 70 mm luftgap + 12 mm BT-70Sh + 60 mm ABT-102). Figur Btvt.nador.ru

Aluminium och stål för infanteri

På åttiotalet, parallellt med den lovande BMD-3, skapades ett nytt BMP-3 infanteri stridsfordon. När det skapades tog Kurgan Special Design Bureau of Mechanical Engineering hänsyn till behovet av att öka skyddsnivån i samband med utvecklingen av vapen för lätta pansarfordon av en potentiell fiende. Det var nödvändigt att ge skydd mot 30 mm skal, men samtidigt för att förhindra en oacceptabel ökning av massan. Lösningen på sådana problem var direkt relaterad till tillämpningen av den nya bokningen.

BMP-3 fick åtskilda rustningar, byggda på grundval av aluminiumdelar gjorda av ABT-102-legering och BT-70Sh rustningsstål. De övre frontala och zygomatiska delarna av kroppen är gjorda av aluminium och har en tjocklek på 18 respektive 60 mm. Den något framåtlutade mittenfronten innehåller 10 mm stål, 70 mm luftgap, 12 mm stål och 60 mm aluminiumplåt. Den nedre delen har en liknande struktur, men avstår från den inre stålplåten. Sidorna är monterade av ark av ABT-102 med en tjocklek på 15 och 43 mm. Tak, akter och botten är 15, 13 respektive 10 mm tjocka. Tornet pannan fick skydd i form av 16 mm stål, 70 mm luft och 50 mm aluminium. Ytterligare skydd för det främre utsprånget är en vågreflekterande skärm av rustningstål med liten tjocklek.

BMP-3: s åtskilda och homogena rustning ger skydd i alla aspekter mot storvapen. Frontprojektionen tål beskjutning från en 30 mm kanon från en räckvidd på 200 m. Vid en tidpunkt erbjöds också olika redskap för att öka skyddsnivån. Takpaneler var avsedda att förbättra det ballistiska skyddet, och speciell explosiv reaktiv rustning hjälpte till att motstå beskjutningar från en antitankgranatkastare.

Typhoon-K pansarbilar i paradlinjen. Foto av Ryska federationens försvarsministerium / mil.ru

BMP-3-skrovet har en längd av 7, 14 m och en bredd på cirka 3,3 m. Fordonets stridsvikt som helhet är 18, 7 ton. Samtidigt är massan av ett pansarskrov av stål och aluminium överstiger inte 3,5 ton. Enligt kända data gav användningen av ABT-102-legeringen en minskning av höljet med nästan en tredjedel jämfört med en stålenhet med samma skyddsnivå. Dessutom gjorde de jämförelsevis tjocka aluminiumplåtarna det möjligt att montera en stel kropp utan separata strukturelement, vilket resulterade i ytterligare viktbesparingar.

Stål och keramik

Vidareutveckling av skyddsmedel leder till nya varianter av pansarfordon, kännetecknade av ett ganska stort motstånd mot de viktigaste hoten. Inhemska bilar av Typhoon-K-familjen, som skapats av KamAZ-företaget under de senaste åren, kan betraktas som ett bra exempel på detta. I flera projekt av denna linje var det möjligt att få mycket anmärkningsvärda resultat inom skyddsområdet.

Typhoon-K-fordonens pansarskrov får kombinerat skydd. En jämförelsevis tunn ytterplåt används under vilken keramiska plattor placeras med specifika egenskaper. Det nedre rustningsskiktet är en tjockare stålplåt. När du träffar ett sådant paket, tränger en kula eller granat igenom det yttre lagret, spenderar en del av energin och keramik hämmar det. Dessutom har stål och keramik olika parametrar för styrka och hårdhet, vilket framkallar förstörelse av det skadliga elementet. Kul- och keramikfragment hålls på plats av en inre stålplåt.

Matningen av den bepansrade bilen KamAZ-63969 efter beskjutningstest. Foto av OJSC "KamAZ" / Twower.livejournal.com

En av de första var den så kallade. korps pansarbil KamAZ-63969. Dess kombinerade rustning tål beskjutning från 14,5 mm vapen. Det fanns också en variant med mindre kraftfull rustning som skyddar mot 12,7 mm kulor. Denna version av pansarbilen klarade alla tester, men intresserade inte kunden. Ett prov som heter "Typhoon K-63968" gick in i serien, som skiljde sig åt i layout och egenskaper hos reservationen. Skyddets arkitektur förblir dock densamma och möjliggör användning av keramiska plattor.

Serien "Typhoon-K" har ett skrov med en längd på något mindre än 9 m och en bredd på cirka 2,5 m. Fordonets totalvikt med en last på upp till 2,6 ton överstiger 24,7 ton. Det är möjligt att bogsera en släpvagn som väger upp till 8 ton. Tillverkaren anger inte vikten på själva skåpet.

En annan variant av kombinerad rustning med keramiska material implementerades i Typhoon K-53949-projektet, även känt som Typhoon 4x4 och Typhoonok. I detta fall placeras de keramiska plattorna mellan plåtarna av aluminiumpansar. Detta skydd motsvarar nivå 3 i STANAG 4569-standarden och tål 7,62 mm pansargenomträngande gevärskulor.

Pansarbil "Typhoon K-53949" med lätt pansar. Foto av författaren

Typhoon 4x4 fick en motorhuv med en total längd på mindre än 6,5 m och en bredd på cirka 2,5 m. Tjänstevikten för en sådan bil är 12 ton, med ytterligare 2 ton för nyttolasten. Som i fallet med det större urvalet har utvecklarna inte bråttom att klargöra själva kroppens massa och dess skydd, vilket inte tillåter oss att helt utvärdera designens vikt perfektion.

***

Tidigare stod pansarfordonskonstruktörer inför ett allvarligt problem i form av ett direkt förhållande mellan skyddsnivå och vikt. Pansarfordon med stålskrov skulle endast kunna visa hög motståndskraft mot skadliga element med en lämplig vikt. Men senare gjorde utvecklingen av metallurgi och framväxten av nya legeringar det möjligt att lösa dessa problem, på grund av vilka ett betydande antal stridsfordon dök upp i vårt land och utomlands, som kombinerade låg vikt och bra skydd.

Den första lösningen på problemet med massa och skydd var aluminiumlegeringar, som kunde användas både självständigt och i kombination med andra material eller till och med med extra gångjärnspansar. Då dök ny keramik upp, även lämplig för att skapa kombinerat skydd. Utvecklingen av metaller och keramiska material fortsätter och leder till framväxten av nya alternativ för skydd.

Det är lätt att se att försök att minska bilens massa samtidigt som det fick bra skydd ledde till allvarliga resultat i mitten av sextiotalet. Aluminium och stål rustning av BMP-1, och efter det BMP-2, skulle kunna skydda besättningen från små kaliber artilleri skal. I det efterföljande BMP-3-projektet gjorde kombinationen av olika material och närvaron av ett luftgap det möjligt att återigen förbättra skyddet. För närvarande utvecklas en sådan utveckling och leder till nya anmärkningsvärda resultat.

Efterkrigsutvecklingen av materialvetenskap, som ledde till uppkomsten av nya legeringar och icke-metalliska material, gav en allvarlig drivkraft för utvecklingen av pansarstridsfordon av olika klasser. Ingenjörer kunde förbättra sina fordons skyddskarakteristik utan att väsentligt öka deras vikt. Den resulterande utrustningen används fortfarande i många länder, och alla nya projekt skapas med hänsyn till den befintliga erfarenheten. Samtidigt kan man förvänta sig att det i framtiden kommer att dyka upp fundamentalt nya material som igen kommer att förbättra pansarfordonens egenskaper, och de senaste decenniernas processer kommer att upprepas.