- Författare Matthew Elmers [email protected].

- Public 2023-12-16 22:35.

- Senast ändrad 2025-01-24 09:36.

Låt oss först arbeta med misstagen i föregående artikel. I den hävdade författaren att före kriget behärskade Sovjetunionen produktionen av svarvtråkiga maskiner som kan bearbeta axelremmar med stor diameter, medan de första maskinerna med en frontplattans diameter på 2000 mm tillverkades 1937.

Ack, detta är (åtminstone delvis) felaktigt. Tyvärr är historien om maskinverktygsbyggande i Sovjetunionen inte väl täckt i vårt land, och det är extremt svårt att hitta relevant litteratur. Författaren till denna artikel lyckades så småningom få tag på ett mycket detaljerat verk av L. A. Aizenstadt. och Chikhacheva S. A. med titeln "Essays on the history of machine tool construction in the USSR" (Mashgiz, 1957). Enligt L. A. Aizenstadt. och Chikhacheva S. A. den första en-kolumn svarvborrande svarven med en frontplattans diameter på 800 mm producerades vid Sedin-fabriken (Krasnodar) 1935. Tydligen talar vi om maskin 152, även om detta tyvärr är felaktigt-författarna till Sketches, tyvärr angav inte namnen på vertikala svarvar som producerades före kriget. Samtidigt, som följer av jämförelsen av "skisserna" med uppgifterna om anläggningens historia som lagts ut på dess officiella webbplats, trots produktionen av det första provet 1935, antogs maskinen 152 av statskommissionen med upplösningen "lämplig för användning" först 1937.

När det gäller andra modeller av tråkiga svarvar, rapporterar "Skisser" att 1940 tillverkades ytterligare två modeller av maskiner: en enkolonnmaskin med en frontplattans diameter på 1.450 mm och en tvåkolonnmaskin med en frontplattans diameter på 2.000 mm. Tyvärr är det helt oklart om vi pratar om experimentell eller massproduktion.

Även om detta inte gäller ämnet som diskuteras, är det intressant att det vid anläggningen som är uppkallat efter honom. Sedin 1941 slutfördes tillverkningen av en jätte svarvtråkig maskin med en massa på 520 ton med en frontplattans diameter på 9 m - denna maskin monterades av anläggningen uppkallad efter S. Sverdlov i Leningrad.

Tillbaka till tankens ämne, konstaterar vi att två mycket viktiga frågor fortfarande är olösta. För det första kunde författaren tyvärr aldrig ta reda på om serieproduktionen av vertikala svarvar med en frontplattans diameter på 2 000 mm upprättades före krigets början och under det i Sovjetunionen, och, om det fastställdes, hur många maskiner producerades totalt under förkrigs- och krigsåren. Som du vet, plantera dem. Sedina befann sig i det ockuperade territoriet från 9 augusti 1942 till 12 februari 1943, men innan reträtten förstörde tyskarna anläggningen nästan helt. Men vad kan detta berätta för oss? Ett visst antal verktygsmaskiner på den kunde ha gjorts innan anläggningen "fångades", dessutom kunde den utrustning som behövdes för tillverkning av verktygsmaskiner ha tagits ut under evakueringen, och sedan kunde produktionen av svarv- och tråkiga maskiner har etablerats någonstans ännu. Å andra sidan fann författaren till denna artikel inget omnämnande av detta. Här är L. A. Aisenstadt. och Chikhachev S. A. de säger ingenting om den militära produktionen av tråkiga svarvar. Men samtidigt skriver respekterade författare att under det stora patriotiska kriget behärskade Sovjetunionens verktygsmaskinindustri produktionen av ett stort antal verktygsmaskiner med nya konstruktioner, de ger många exempel, men de påpekar direkt att det är absolut omöjligt att lista dem alla i detalj inom ramen för ett verk. Kanske tillverkningen av vertikala svarvar förblev utanför arbetets omfattning?

Den andra frågan: tyvärr är det fortfarande okänt om det var möjligt att organisera tillverkning av tank axelremmar på dessa maskiner, eftersom, som många kära läsare med rätta noterade i kommentarerna till föregående artikel, det faktum att frontplattans diameter är större än axelremens diameter garanterar inte en sådan möjlighet.

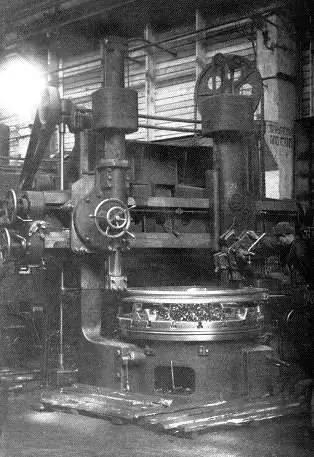

Saken är att diametern på en axelrem är en sak, men måtten på den del som måste placeras på frontplattan för att bearbeta tankens axelrem är helt annorlunda. Ändå kan den andra frågan, mest troligt, besvaras jakande, eftersom det inte bör antas att för bearbetning av ett axelband för tankar var det nödvändigt att abborra ett helt torn på en tråkig svarv. Tornets axelrem var trots allt en av dess delar, och som du kan se på fotot från dessa år bearbetades det separat från tornet. Så, till exempel, i det tidigare citerade fotot av en tråkig svarv.

Proceduren för bearbetning av ett axelband för tankar för en T-34 på fabrik nr 183 1942 har just tagits. Ytterligare ett foto.

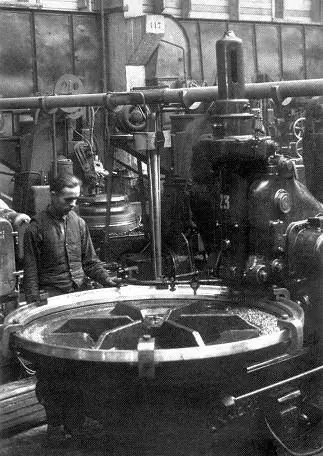

Demonstrerar proceduren för att skära tänderna på ett torn axelband vid samma anläggning nr 183 samma 1942, men naturligtvis på en annan typ av maskin. Som vi kan se på båda bilderna är storleken på de bearbetade delarna mycket mindre än T-34-tornet och är kanske ganska nära axelremsdiametern.

Följaktligen är frågan om huruvida borrmaskiner som lämpar sig för bearbetning av breda axelband i T-34M- och T-34-85-tornen i Sovjetunionen före kriget fortfarande kontroversiell. Men det råder ingen tvekan om att redan före starten av det stora fosterländska kriget hade våra fabriker en stor flotta av sådana maskiner med en stor frontdiameter, eftersom de andra överväganden som författaren uttryckte i föregående artikel fortfarande är giltiga. Naturligtvis behövde vi verktygsmaskiner för tillverkning av lokomotivhjul, grävmaskiner och annan utrustning, och om de inte var av sovjetisk produktion så köpte vi uppenbarligen utomlands. Låt oss också komma ihåg brevet från överstelöjtnant I. Panov, som 1940 rapporterade att anläggning nr 183 hade en tillräcklig maskinpark för produktion av tankar med utsträckta axelremmar. Låt oss erinra om att ordern för 1941 om inköp av importerad utrustning från fabriker nr 183 och 75, liksom STZ inte innehöll svarvtråkiga maskiner. Och detta trots att anläggningen nr 183 skulle starta produktionen av T-34M med en bred tornring 1941, och STZ krävdes att vara redo att lansera T-34 i serie från och med den 1 januari, 1942. Låt oss påminna om att produktionen T-34-85 började på våra fabriker tidigare än importerade maskiner under Lend-Lease skulle komma, etc. Och naturligtvis, för produktion av 250 IS-2-tankar per månad, behövde anläggning nr 200 7 borr- och svarvmaskiner med en stor frontplattans diameter, och hur många av dem behövdes för anläggning nr 183, som producerade upp till 750 T-34-85s per månad? Kunde hans behov tillgodoses av flera maskiner som vi fick under Lend-Lease?

Och om du också kommer ihåg att ingen hittills har presenterat för allmänheten uppgifter om volymerna av leveranser av vertikala svarvar under Lend-Lease, så visar det sig ganska intressant. Vi vet att Sovjetunionen skulle beställa sådana maskiner utomlands för att uppfylla produktionsprogrammet från 1944, men vi vet inte om de beställdes, och i så fall om de levererades, när och i vilken mängd. På samma sätt är det inte känt om sådana maskiner levererades under Lend-Lease tidigare eller via andra kanaler: under krigsåren förvärvade Sovjetunionen produkter som inte fanns med på listorna över tillåtna enligt Lend-Lease, det vill säga som en del av vanliga köp- och försäljningstransaktioner.

Låt oss avsluta detta ämne med vertikala svarvar och gå vidare till särdragen i produktionen av T-34 1941-42.

Så, som vi sa tidigare, vid tidpunkten för massproduktion, innehöll T-34-projektet ett antal brister, vars huvudsakliga var otillräcklig besättningsstorlek, dålig sikt från tanken och betydande överföringsbrister. Dessutom led tanken av en hel del "barnsjukdomar", som lätt kunde elimineras enligt resultaten från experimentell operation. Och som om detta inte var tillräckligt hade fabrikerna där det var planerat att starta produktionen av T-34 inte tidigare tillverkat medelstora tankar, eftersom lätta BT: er gjordes vid anläggning nr 183 och inga tankar hade producerats vid STZ tidigare.

Bristerna i T-34 förstods väl av vår ledning, men ändå fattades ett beslut att skicka tanken till massproduktion. Det finns två huvudsakliga skäl för detta beslut. Den första av dem var att även i sin nuvarande form var T-34 definitivt överlägsen i stridskvaliteter än lätta stridsvagnar BT-7, för att inte tala om någon T-26 och så vidare. Det andra är att det var omöjligt att organisera produktionen av en så ny och komplex maskin, som var T-34, för fabriker nr 183 och STZ på en gång, det var nödvändigt att bygga en effektiv produktionskedja inom företagen och inte mindre effektiv interaktion med entreprenörer-leverantörer.

Därför beslutades det att producera T-34 i sin nuvarande form, men samtidigt utveckla en förbättrad, moderniserad tankdesign, som skulle sparas från de kända konstruktionsbristerna. Projektet med denna tank kallas T-34M-här är befälhavarens kupol och fem besättningsmedlemmar och ett torn med ett brett axelband och en ny växellåda … Samtidigt var T-34M tänkt att gå i massproduktion 1941 och gradvis förskjuta T-34 modell 1940

Uppenbarligen gjorde en sådan lösning det möjligt att döda inte ens två, utan flera fåglar i en smäll. Å ena sidan började Röda armén omedelbart ta emot medelstora stridsvagnar med en 76, 2-mm-kanon och antikanon-rustning. Trupperna började behärska ny, ovanlig utrustning för dem. Fabriker - för att utveckla produktionsprocesser och effektiviteten i deras leveranskedjor. Priset för detta var att T-34 levererades till trupperna med redan kända, men inte eliminerade, brister. Naturligtvis kunde man ha tagit en annan väg och skjutit upp släppet av T-34 tills alla dess brister eliminerats, men tydligen trodde ledningen för Röda armén med rätta att det var bättre att ha en ofullkomlig stridsvagn i trupperna än att inte ha en bra …. Och dessutom, när T-34M-projektet och dess enheter är klara, skulle den inhemska industrin ha förberetts så mycket som möjligt för sin serieproduktion.

Således ser vi att produktionen av den "fuktiga" T-34 före kriget har ganska rimliga förklaringar. Men här uppstår en annan fråga. Med det tillvägagångssätt som beskrivs ovan, avvisas varje seriös modernisering av T-34-mod. 1940 - det var inte meningsfullt, eftersom det redan 1941 skulle gå in i T -34M -serien. Men kriget började, den nya dieselmotorn för T-34M var aldrig klar, och det blev klart att inga "trettiofem" skulle gå till trupperna. Varför då de första förändringarna till det bättre - en ny kontrollpunkt, befälhavarkupol, etc. dök upp på serie T-34 först 1943? Vad hindrade dig från att göra detta tidigare?

Mycket ofta i beskrivningarna av T-34 noteras enkelheten i tankens design, tack vare vilken det var möjligt att etablera sin massproduktion i den krigförande Sovjetunionen. Detta är utan tvekan korrekt, men det bör noteras att T-34 inte förvärvade denna förtjänst direkt. Naturligtvis, tankens skapare, M. I. Koshkin och A. A. Morozov, ansträngde sig mycket för att uppnå ett enastående resultat utan att ta till komplexa tekniska lösningar. Men designen av T-34 från 1940 visade sig vara mycket svår för våra fabriker, som skulle producera den, särskilt under krigstid. Så, till exempel, "Historien om tankbyggnad vid Ural tankverk №183 namngiven. Stalin "indikerar att" Utformningen av pansardelar … utfördes utan att ta hänsyn till tekniska förmågor, till följd av vilka sådana delar konstruerades … vars produktion i serieproduktion skulle ha varit omöjlig … ". Samtidigt, tyvärr, initialt "… produktionstekniken var utformad för att tillhandahålla kvalificerade arbetare som kunde, med hjälp av universalutrustning, i små partier, utföra bearbetning av komplexa tankdelar och kvaliteten på behandlingen berodde på kvalifikationerna av arbetaren."

Enkelt uttryckt skapade konstruktörerna ett lovande tankprojekt, men det blev snart klart att dess design långt ifrån var optimal för produktion på utrustningen som finns tillgänglig på fabrik nr 183, eller att det krävdes högkvalificerad personal, vilket företaget saknade eller inte hade alls. I vissa andra processer kunde anläggningen ha haft tillräckligt med utrustning och kvalificerade anställda, men för relativt små volymer av massproduktion, och tanken skulle bli riktigt massiv. Följaktligen var det nödvändigt att hitta en kompromiss - någonstans för att ändra maskinens konstruktion eller dess enskilda delar, och någonstans att köpa och installera nya maskiner, ändra produktionstekniken.

Det är lätt att prata om detta när det gäller ett företag, men i vissa fall gällde sådana konstruktionsändringar inte bara anläggningen där slutmonteringen av tankar utförs, utan även dess underleverantörer. Och låt oss nu också komma ihåg att tillverkningsanläggningen T-34 långt ifrån var ensam, och naturligtvis skilde sig maskinparken och kvalifikationerna hos arbetarna på dem avsevärt.

”Vad tänkte du på före kriget?” Den kära läsaren kommer att fråga, och naturligtvis kommer han att ha rätt. Men kom ihåg att produktionsvolymerna för 1941 inte alls drog fantasin: 1800 tankar för fabrik nr 183 och 1000 tankar för STZ. Detta är bara 150 och 84 bilar per månad. För detta produktionsprogram bestämde företagsledningen behovet av ytterligare en maskinpark, personal etc. Samtidigt, med början av kriget, var det nödvändigt att öka produktionsvolymen flera gånger, för vilka uppenbarligen inte maskinparken och personalen i STZ och anläggning nr 183 var helt utformade.

Och vi talar bara om de fabriker där det var planerat att producera T-34 redan före kriget, och följaktligen genomfördes olika förberedande åtgärder. Men låt oss inte glömma det under 1941-42. produktionen av T-34 behärskades vid ytterligare fyra fabriker: nr 112, 174, samt UZTM och ChKZ.

Före kriget var fabrik # 183 helt klart ledande i produktionen av T-34, så till exempel under de första 6 månaderna 1941 producerade den 836 tankar, medan den vid STZ endast var 294. I juni 1941, fabrik # 183 producerade 209 fordon., och STZ - endast 93. Men anläggningen nr 183 låg i Ukraina, i Kharkov, och naturligtvis behövde den snabbt evakueras (till Nizhniy Tagil), vilket gjordes mellan september och oktober 1941 Det är uppenbart att något liknande den”omplaceringen”, och även på så kort tid, skulle ha blivit extremt svårt även under fredstid, men under krigstid var det en verklig arbetskraft. Och med hänsyn till allt ovanstående var det nödvändigt att på något sätt hantera samtidigt och öka produktionsvolymerna … I december 1941 producerade anläggning nr 183 endast 25 tankar, i mars 1942 - redan 225, vilket därmed överträffade alla månadsproduktion av förkrigstiden, och i april - 380 fordon, vilket är 42, 8% högre än den bästa produktionen i Kharkov (266 stridsvagnar i augusti 1941).

När det gäller STZ flyttade den inte, till skillnad från Kharkov -anläggningen, någonstans, men det fanns många problem med den även utan evakuering. Fronten "rullade" närmare och närmare, en betydande del av underleverantörerna slutade fungera, eller hade inte längre möjlighet att leverera reservdelar och komponenter till STZ. Således var anläggningen tvungen att behärska ett ökande antal produktionsanläggningar direkt hemma, och samtidigt - för att öka produktionstakten … vilket STZ gjorde - fortsatte produktionen av T -34 på den tills striderna började själva anläggningens territorium (och till och med lite över Togo).

När det gäller resten av fabrikerna stod de inför en lika titanisk uppgift - de borde ha behärskat produktionen av helt ny utrustning för dem under krigstid. Anläggning nr 112 började serieproduktion i september 1941, de andra tre ovan nämnda anläggningarna-i juni-september 1942.

Så det är ganska uppenbart att under sådana förhållanden borde alla ansträngningar ha varit inriktade just på att föra T-34: s design till en nivå som skulle göra det möjligt att organisera dess massproduktion, och inte fördröja denna release genom att ytterligare komplicera dess design. Därför, från och med vintern 1941 (och faktiskt - ännu tidigare), fokuserade konstruktörerna och teknikerna på anläggningen nr 183 på arbete inom följande områden:

1. Den största möjliga minskningen av delar som är av sekundär betydelse i tanken, vars uteslutning inte bör sänka fordonets tekniska och stridskvaliteter.

2. Minskning av de normala delarna som används på tanken, både i mängd och storlek.

3. Minskning av platserna som ska bearbetas på delarna, samtidigt som renheten hos delarna som ska bearbetas revideras.

4. Övergång till tillverkning av delar genom kallstämpling och gjutning istället för applicerad varmstämpling och smide.

5. Minskning av utbudet av delar som kräver värmebehandling, olika typer av korrosionsskydd och dekorativa beläggningar eller speciell ytbehandling.

6. Minskning av sammansättningar och delar som erhållits i samarbetsordning utifrån.

7. Minskning av utbudet av kvaliteter och profiler av material som används för tillverkning av tanken.

8. Överföring av delar gjorda av knappa material till produktion från ersättningsmaterial.

9. Expansion, där det är tillåtet av driftsförhållanden, tillåtna avvikelser från tekniska förhållanden.

Så, 1941 - 1942. fantastiska resultat har uppnåtts inom dessa områden. Från och med januari 1942 gjordes ändringar i ritningarna av 770 delar, och användningen av 1 265 delnamn övergavs helt. Det verkar vara en fantastisk figur, men 1942 var det möjligt att utesluta 4 972 fler namn på delar från designen på T-34!

Men förenkling eller eliminering av detaljer var naturligtvis inte tillräckligt. Teknologiska processer förändrades också. Så, till exempel, i slutet av 1941, var det möjligt att överge bearbetningen av de svetsade kanterna på de pansrade delarna. Detta ledde till att komplexiteten att tillverka en uppsättning har minskat från 280 till 62 maskintimmar, antalet efterbehandlingsjobb - med hälften och antalet rätningsvalsar - med hälften.

Naturligtvis var förenklad teknik ett tveeggat svärd. Å ena sidan var produktionen förenklad och billigare, men å andra sidan tyckte kvaliteten: till exempel avvisade bearbetningen ökade krav på kvaliteten på den svetsade sömmen på pansardelar etc. Inhemska designers och teknologer förstod emellertid perfekt dessa relationer och försökte kompensera för förenklingar i utformningen av T-34 med den senaste tekniken, till exempel introduktion av automatisk svetsning, som testades redan före kriget, men introducerades massivt. redan under fientligheterna. Eller till exempel rullande mätremsor lika breda som färdiga delar. Ofta kompenserade användningen av sådan teknik inte bara förenklingen av designen, utan gav också betydande besparingar i sig. Så, automatisk svetsning minskade kraven på arbetarnas kvalifikationer och deras arbetskostnader avsevärt, och uthyrning av mätlistar minskade arbetskostnaderna för delar som erhållits från dem med 36%, minskade förbrukningen av rustningsstål med 15%och minskade också förbrukning av tryckluft med 15 tusen kubikmeter. m. för 1 000 byggnader. Naturligtvis, genom att drastiskt förenkla designen och tekniken för de trettiofyra, var det möjligt att drastiskt minska dess kostnad, till exempel T-34-76 som tillverkas av fabrik # 183 kostar:

1939 släpp - 596 373 rubel;

1940 släpp - 429 256 rubel;

1941 släpp - 249 256 rubel;

Och slutligen, 1942 - 165 810 rubel.

Tyvärr var det med all sannolikhet inte alltid möjligt att kombinera förenklingar och teknik som kompenserar dem i tid, och man bör anta att enskilda partier av T-34 som producerats under den perioden kan vara mycket mer sårbara än "referensen" tankar mod. 1940, producerad innan några förenklingar.

Naturligtvis 1941-42. Sovjetunionen lyckades lösa problemet med explosiv tillväxt i produktionen av T-34. 1941 producerades "trettiofyra" 3 016 bilar, 1942 - 12 535 bilar. Den maximala månatliga produktionen av tankar av denna typ 1941 nåddes i maj och uppgick till 421 fordon / månad, och 1942 var den lägsta produktionen per månad högre och uppgick till 464 tankar (i januari). I december 1942 lyckades de få upp till 1 568 fordon!

Samtidigt säger historiker med rätta att det är extremt svårt att på något sätt fördela detta flöde bland tankmodifieringar. För tyskarna var allt enkelt - en tank med en viss design tillverkas och låt den vara för sig själv. Sedan kom de på hur man kan förbättra det, införde ändringar - de lade till ett brev till tankens namn, och det är ändringen. De kom med nya förbättringar - de markerade den förbättrade bilen med nästa bokstav, etc. Detta var inte fallet med T-34 i Sovjetunionen. Faktum är att ständiga förändringar i design och teknik, samt anpassning av tankens design till varje specifik anläggnings kapacitet ledde till att T-34 av samma produktionstid, men olika anläggningar eller olika satser av samma anläggning var ofta långt ifrån samma maskiner …. Mycket berodde på den teknik som en viss anläggning behärskade, så 1942 kostade T-34 från fabrik nr 183, som nämnts ovan, 165 810 rubel, men T-34, som producerades vid "angränsande" UZTM (Chelyabinsk) - 273800 rubel.

Med andra ord, om "trettiofyra" 1941-42. release kan sägas inte som en enda T-34-tank med olika modifikationer, utan på en hel familj av tankar, ungefär samma prestandaegenskaper, men med betydande skillnader i design, som ständigt anpassar sig till den lika ständigt förändrade tillverkningstekniken på olika fabriker.

Var det möjligt att införa några ändringar i T-34-tankens konstruktion? Förmodligen är det möjligt, men sådana förändringar skulle säkert orsaka minskad produktion - det skulle ta tid att bemästra dem. Har vi råd att minska produktionen av T-34? Minns att vi 1942 producerade (utan SPG) 24 448 tankar, inklusive:

KV av alla ändringar - 2 553 st. (10,4% av den totala emissionen);

T-34-76-12 535 (51, 3%);

T -60 - 4 477 (18,3%);

T -70 - 4 883 (20%).

Som ni vet, redan innan det stora patriotiska kriget började, förstod ledningen för Röda armén och landet mycket väl att stridsvagnar med skottsäker rustning var kategoriskt föråldrade, och om de var bra för något annat, då bara för att utföra några hjälpmedel funktioner. Men 1942 38 var 3% av alla tankar som producerades lätta T-60 och T-70 med sina 15 mm sidor, en besättning på två respektive 20 mm respektive 45 mm kanoner.

Ett sådant flöde kan förklaras extremt enkelt - Röda armén saknade kategoriskt stridsvagnar, och alla, även den mest underlägsna tanken är mycket bättre än dess frånvaro. Men som ett resultat tvingades vår armé att använda T-60 och T-70 som så att säga huvudstridsvagnar, även om det naturligtvis inte fanns ett sådant koncept under dessa år. Naturligtvis var resultatet av det faktum att lätta pansarfordon vid den tiden tvingades utföra hela spektret av uppgifter som stod inför tankens styrkor på den tiden extremt stora förluster för både pansarfordonen och dess besättningar.

Var det möjligt att minska produktionen av T-34 vid den tiden, som vid den tidpunkten (1941-42) fortfarande behöll titeln på en tank med antikanonpansar?

Ofta i kommentarerna till vissa publikationer måste man läsa att, säger de, massproduktion av omoderniserade T-34, och till och med ofta inte av bästa kvalitet, "utmärkt" kännetecknar den kannibalistiska karaktären hos dåvarande ledningen för Sovjetunionen och, naturligtvis kamrat Stalin personligen. Men om produktionsarbetarna tog hand om den nya kontrollpunkten och befälhavarens kupol i tid, så skulle förlusterna i T-34-besättningarna bli mycket mindre än vad som faktiskt hände.

Naturligtvis skulle förlusterna bland tankfartyg ha varit mindre i det här fallet. Men det skulle bli färre stridsvagnar i trupperna. Och vem kan räkna hur många extra gevär, maskingevär, kanoner, artillerister och andra soldater som lämnades utan stöd av stridsvagnar som ett resultat av att minska deras produktion från vad som faktiskt uppnåddes skulle ha fallit i marken?

Aritmetik är i själva verket en mardröm. Och det är svårt att förutse, nu för oss människor, i fullheten av efterdyningarna av att analysera händelserna under de blodiga dagarna. Och att avgöra vad som är rätt och vad som inte är det, under de åren … Kanske agerade naturligtvis ledarskapet inte helt optimalt. Kanske skulle introduktionen av samma befälhavarens torn inte ha bromsat produktionen så mycket, vem vet? Här är det nödvändigt att analysera förändringarna i arbetskraftsintensitet, liksom möjligheterna i maskinverktygsparken för varje anläggning … allt detta ligger långt bortom kunskapen hos författaren till denna artikel. Men det råder ingen tvekan om en sak-insatsen på den heltäckande expansionen av produktionen av T-34, som gjordes under de svåraste förhållandena 1941-42. och först senare, efter att fem tillverkningsanläggningar nått sin designkapacitet, ser moderniseringen av T-34 ut som ett rimligt alternativ till alla andra beslut som kunde ha fattats vid den tiden.