- Författare Matthew Elmers [email protected].

- Public 2023-12-16 22:35.

- Senast ändrad 2025-01-24 09:35.

Ett pansarstridsfordon måste ge den skyddsnivå som krävs, men samtidigt vara så lätt som möjligt. Förr löstes detta problem med aluminiumpansar, och sedan dök mer vågade idéer upp. I det brittiska pilotprojektet ACAVP gjordes ett pansarskrov med tillräcklig skyddsnivå av ett kompositmaterial baserat på glasfiber och epoxiharts.

Djärvt förslag

De främsta fördelarna med aluminiumpansar framför stål är förknippade med dess lägre densitet. På grund av detta kan en aluminiumdel med samma massa vara tjockare och ge skydd minst lika bra som stål. Dessutom är den tjockare aluminiumdelen styvare, vilket förenklar utformningen av det pansarskrov. Alla dessa egenskaper hos olika material har upprepade gånger demonstrerats i olika projekt.

I början av nittiotalet kom den nyskapade försvarsforskningsbyrån under det brittiska försvarsdepartementet, försvarsforskningsbyrån (senare döpt till försvarsutvärderings- och forskningsbyrån) med ett förslag om att studera utsikterna för rustning baserat på kompositmaterial. I teorin är olika typer av kompositer lättare än aluminium, men kan ge samma nivå av ballistiskt skydd.

1991 lanserade DRA projektet ACAVP (Advanced Composite Armored Vehicle Platform). Flera vetenskapliga organisationer var inblandade i forskningen, och företagen inom GKN, Westland Aerospace, Vickers Defenses Systems och Short Brothers skulle delta i tillverkningen av experimentell utrustning.

Därefter förändrades sammansättningen av programdeltagarna. Så i mitten av nittiotalet lämnade företaget "Short" det, som inte hade de nödvändiga produktionsanläggningarna. Istället gick Vosper Thorneycroft med i arbetet. År 2001 upplöstes DRA / DERA och QinetiQ blev programmets huvuddeltagare.

Rustningsteori

I projektets första etapp, 1991-93, var uppgiften att hitta den optimala kompositen som kunde ersätta aluminiumpansar. Det var planerat att studera befintliga och lovande material och hitta det mest tekniskt framgångsrika - och ekonomiskt fördelaktiga. Vid bestämning av de nödvändiga egenskaperna hos sammansatt rustning avstängdes de av skyddet av den seriella BMP Warrior i aluminium.

Den nya rustningens allmänna arkitektur bestämdes tillräckligt snabbt. Det föreslogs att utföra det på en epoxihartsmatris fylld med arkmaterial. Detta krävde testning av olika hartser och material och jämförelse av dem. I detta skede blev kostnaden en viktig faktor. Således kostar standardkvaliteter av glasfiber med begränsade hållfasthetsegenskaper endast 3 pund per kilo. Starkare aramidfiber (Kevlar) kostar 20 pund per kilo. En mängd olika epoxihartser fanns tillgängliga och kostnaden varierade mycket.

Den slutliga sammansättningen av rustningen för ACAVP -prototypen bestämdes 1993. Det föreslogs att limas av glasduk från Hexcel Composites med Araldite LY556 -harts från Ciba. De behövde också formar och andra verktyg för produktion - det var företaget Short Brothers som ansvarade för dem.

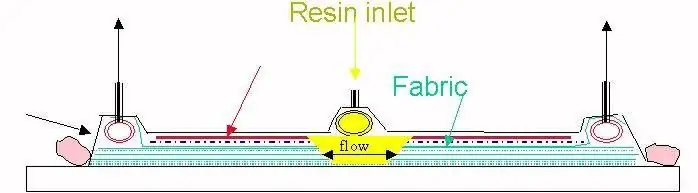

Delarna skulle tillverkas med hjälp av vakuumformningsteknik. Glasfiberplåtar placerades i en speciell värmebeständig påse, och denna enhet placerades i en form. Ett vakuum skapades inuti påsen, varefter hartset matades inuti. Efter att arken impregnerats med harts placerades den framtida sammansatta delen i en sintringsugn.

Under forskningen tillverkades block av sammansatta rustningar med olika sammansättning och olika dimensioner. Slutprodukten i detta skede var bakdörren till Warrior BMP. Denna produkt testades 1993. Kompositdörr med samma kulmotstånd var 25% lättare. Detta visade att det var möjligt att tillverka en hel sammansatt kropp med önskade egenskaper.

Prototyp

1993 började utvecklingen av en ACAVP -prototyp med ett kompositskrov. Detta projekt utvecklades av Vickers -företaget på grundval av Warrior BMP. För första gången i företagets historia skapades projektet helt i digital form. Vid design användes färdiga komponenter och sammansättningar aktivt; kraftverket, chassit och några andra enheter lånades med minimala förändringar. Designen slutfördes först i oktober 1996, och efter det började förberedelserna för byggandet.

Kompositkroppen för ACAVP liknade Warrior -rustningen i utseende, men hade enklare konturer som gjorde det lättare att tillverka och ta bort delar från former. Kroppen var uppdelad i två delar. Det nedre "badet" hade en längd av ca. 6, 5 m och vägde 3 ton. Bussningar och andra element för fastsättning av kraftverk, chassi etc. var inbäddade i kompositen. Skrovets övre låda hade en massa på 5,5 ton. Den fick en lutande frontdel och ett långt tak med en tornring och luckor. Tjockleken på den sammansatta rustningen i de mest kritiska områdena nådde 60 mm

Skyddsnivån för ett sådant skrov motsvarade rustningen i en seriell BMP. Det gav också möjlighet att installera gångjärnsbokningsenheter - stål, aluminium eller komposit. Detta gjorde det möjligt att stärka skyddet med hjälp av den frigjorda bärförmågan.

På baksidan av skrovet installerades en kraftenhet från ett infanteri stridsfordon baserat på en Perkins V-8 Condor dieselmotor med en kapacitet på 550 hk. Kompositen tål temperaturer upp till 130 ° C, vilket gjorde det möjligt att inte oroa sig för förstörelsen av motorrummet. En sex-rullars undervagn med en vridstångsupphängning och ett bakre drivhjul användes.

Den erfarna ACAVP var utrustad med ett Warrior -torn. Besättningen reducerades till två personer - föraren och befälhavaren. De befann sig i skrovet och stridsfacket och föll på plats genom sina egna luckor. Truppfacket var frånvarande.

Beroende på utrustning och andra faktorer låg ACAVP: s totala massa i intervallet 18-25 ton. Körprestandan förblev på samma nivå som befintlig BMP. Med samma skyddsnivå var kompositskrovet 25% lättare än aluminiumet och massbesparingarna nådde 1,5-2 ton. Vid användning av andra rustningskomponenter kunde viktskillnaden ökas till 30%. Det nya fodralet var dock inte billigt och det höga priset kunde kompensera för andra fördelar.

Komposit vid deponin

Förberedelserna för byggandet av ett pansarfordon av typen ACAVP prototyp började i slutet av 1996. I detta skede blev det klart att Short Brothers inte kunde tillverka två stora skrovelement på grund av bristen på ugnar med erforderliga dimensioner. Ordern för tillverkning av rustning överfördes till Vosper Thorneycroft.

I slutet av 1997 färdigställdes prototypen och togs ut för testning. Testerna bekräftade skrovets höga hållfasthet och styvhet, vilket gör att pansarfordonet kan röra sig över grov terräng utan risk för deformationer, skador etc. En fullvärdig bil testades inte genom beskjutning, men individuella kompositpaneler tillverkade med samma teknik klarade detta test.

Tester av ACAVP-prototypen slutfördes 2000-2001. med positiva resultat. I praktiken har alla beräkningar av utvecklarna bekräftats, och designers har till sitt förfogande en uppsättning lovande teknik som är lämplig för användning i nya projekt. Framtiden för denna utveckling berodde bara på militära avdelningens planer och önskemål.

Arméns intresse för den nya utvecklingen var begränsat. Militären uppskattade mycket den lovande utvecklingen och dess fördelar. Men de ville inte lansera ny teknik och använda dem i ett riktigt projekt. Några år senare började utvecklingen av en lovande familj av pansarfordon Ajax, men i detta program bestämde de sig igen för att använda aluminium- och stålpansar. Om idén om sammansatt rustning någonsin kommer att återkomma är okänt.

Prototypens öde

Efter avslutade tester överfördes det enda erfarna ACAVP -pansarfordonet till tankmuseet i Bovington. Hon placerades i en av utställningshallarna, bredvid andra intressanta utvecklingar inom brittisk industri. Prototypen är fortfarande i gott skick, och det tas regelbundet till tankporten för att delta i lokala "tankfestivaler".

Sedan 2001 har ämnet kompositpansar begränsat utvecklats av QinetiQ. Dess specialister besöker regelbundet Bovington och inspekterar ACAVP -maskinen. Sådana studier ger insikt i hur den sammansatta kroppen beter sig när den åldras. Den insamlade informationen används i ny forskning och kan användas i lovande projekt. Naturligtvis, om den brittiska armén visar intresse för nytt material.