- Författare Matthew Elmers [email protected].

- Public 2023-12-16 22:35.

- Senast ändrad 2025-01-24 09:35.

För närvarande har världens ledande arméer börjat genomföra program för utveckling av nya typer av handeldvapen (Ratnik i Ryssland och NGSAR i USA). Som mer än ett sekel erfarenhet av utveckling av enhetspatroner och sedan mellan- och lågimpulspatroner visar är den mest lovande lösningen den avancerade utvecklingen av nya typer av ammunition.

Efter resultaten från andra världskriget drogs slutsatsen att det var nödvändigt att förbättra utformningen av den mest förbrukbara typen av ammunition (patroner för automatiska handeldvapen) och utöka resursbasen för deras produktion.

Patroner med metallhylsor

Mättnaden av infanteri enheter med automatvapen i försvarsindustrin har orsakat en brist på koppar, som traditionellt används i patron mässing (används för att göra patron fall) och tompak (används för att göra kula höljen).

Den mest effektiva lösningen på problemet med resursbrist var användningen av mjukt stål, belagt på båda sidor med koppar för korrosionsskydd, eller obestruket, som användes under krigstid för tillverkning av så kallade surrogatfoder. Under efterkrigstiden behärskades tekniken för att belägga stålhylsor med ett speciellt lack, vilket skyddade dem mot fukt och minskad friktion i kammaren (upp till en viss temperaturgräns).

Trots liknande tekniska egenskaper hos mjukt stål och kopparlegeringar har de senare fördelar i formbarhet och korrosionsbeständighet. Lackbeläggningen av stålhylsor har låg slitstyrka och tenderar vid omladdning vid kontakt med metalldelar i vapnet att skadas och överföras till elementen i automatisering, vilket gör att de inaktiveras. Om oanvända patroner tas bort från fatet efter avslutad avfyrning, berövas deras höljen lackbeläggningen på grund av dess utbrändhet vid kontakt med kammarens uppvärmda yta, varefter de accelereras oxiderade och patronerna blir olämpliga för vidare användning.

Den ökade förbrukningen av patroner av infanterister beväpnade med automatvapen tjänade som grund för en ökning av bärbar ammunition genom att minska patronernas vikt. Fram till början av 1970-talet var huvudriktningen för att minska vikten på den bärbara ammunitionen övergången först till mellanliggande och sedan till lågimpulspatroner på grund av önskan att öka noggrannheten i automatisk eld från besvärliga positioner. Efter antagandet av AK-74-geväret och automatgeväret M-16, var denna reserv för att minska vikten på den bärbara ammunitionen uttömd-ett försök att använda lättare svepade kulor avslöjade deras ökade vinddrift.

För närvarande används kulor med stålkärna, blyjacka och tompakjacka huvudsakligen som slående element. För att öka rustningspenetrationen gick den amerikanska armén över till användning av alla metallkulor i M80A1 EPR- och M855A1-patronerna utan blyjacka, bestående av ett tombakskal och en kärna med stålhuvud och en vismutsvans.

Patroner utan kassett

På 1980 -talet, i Sovjetunionen och Natoländerna, gjordes ett försök att radikalt lösa problemen med den höga materialförbrukningen av klassiska patroner genom att byta till caseless ammunition. De största framstegen i denna riktning uppnåddes av det tyska företaget Heckler und Koch, som skapade det automatiska geväret HK G11, som använde de DM11 -patroner utan hölje som utvecklats av Dynamit Nobel.

Den militära operationen av en serie på 1000 HK G11 -gevär i FRG -gränstjänsten visade dock sin fara för militär personal på grund av den regelbundna spontana förbränningen av caseless patroner i kammaren, trots dess strukturella separation från gevärspipan. Som ett resultat förbjöds de tyska gränsbevakningarna först att använda det automatiska avfyrningsläget, och sedan togs HK G11 helt ur drift på grund av att det var meningslöst att använda det som ett rent självlastande vapen i närvaro av överkomplicerad automatisering (" gökur").

Patroner med plasthylsor

Nästa försök att minska materialförbrukningen av handeldvapenammunition och öka bärbar ammunition utfördes på 2000 -talet i USA av AAI (nu Textron Systems, en produktionsavdelning av Textron Corporation) som en del av LSAT (Lightweight Small Arms Technologies)), som ledde till skapandet av ett lätt maskingevär och en automatisk karbin, avsedd för kombinerad ammunition med patroner med en mässingshylsa, en plasthylsa och caseless, tillverkad i en teleskopisk formfaktor.

Facklösa patroner, som förväntat, noterades för spontan förbränning i fatkammaren, trots dess löstagbara design, så valet i LSAT -programmet gjordes till förmån för patroner med plasthylsa. Viljan att minska kostnaden för ammunition ledde dock till fel val av plasttyp: polyamid användes som sådan, som har alla nödvändiga egenskaper, förutom en, men den viktigaste - dess maximala driftstemperatur överstiger inte 250 grader Celsius.

Tillbaka på 1950 -talet, baserat på resultaten från fälttester, bestämdes det att pipan på ett DP -maskingevär under kontinuerlig avfyrning i skurar med avbrott för byte av butiker värms upp till följande värden:

150 skott - 210 ° C

200 skott - 360 ° C

300 skott - 440 ° C

400 skott - 520 ° C

Med andra ord, under intensiva strider, efter att ha använt de första två hundra patronrundorna, kommer tunnan på ett lätt maskingevär garanterat att nå smältpunkten för polyamid.

I samband med denna omständighet stängdes LSAT -programmet 2016 och på grundval av detta lanserades programmet CTSAS (Cased Telescoped Small Arms Systems) i syfte att utveckla teleskoppatroner på ett nytt material. Enligt en intervju med den amerikanska arméns programadministratör Corey Phillips som gavs till thefirearmblog.com i mars 2017, har den hittills mest värmebeständiga teknikpolymeren, polyimid, valts ut för plasthylsmaterialet, med en maximal driftstemperatur på 400 ° C.

Polyimid som material i patronhöljet har också en annan värdefull egenskap - vid uppvärmning över den angivna nivån förkolnas den utan att smälta med utsläpp av flyktiga ämnen som inte kontaminerar fatkammaren, medan den förkolnade ytan på patronhöljet fungerar som en utmärkt antifriktionsmaterial när det extraheras efter ett skott. Foderskivans hållfasthet tillhandahålls av en metallfläns.

En temperatur på 400 grader är den tillåtna gränsen för uppvärmning av handeldfat, varefter de blir snedvridna, eftersom temperaturen för fatens tekniska härdning är från 415 till 430 grader. Emellertid sjunker draghållfastheten för polyimid vid temperaturer på 300 grader eller mer till 30 MPa, vilket motsvarar ett kammartryck på 300 atmosfärer, d.v.s. en storleksordning mindre än den maximala trycknivån för pulvergaser i moderna modeller av handeldvapen. När ett försök görs att ta bort en förbrukad patronhölje från kammaren av klassisk design, kommer metallflänsen att riva av med en ramrod som slår ut resterna av patronhöljet från tunnan.

Uppvärmningen av patronen i kammaren med den klassiska designen kan styras till viss del genom att skjuta från en öppen bult (maskingevär), men vid intensiv avfyrning och avfyrning från en sluten bult (maskingevär och automatgevär), uppvärmning av patronen över 400 grader är nästan oundviklig.

Patroner med aluminiumhylsor

Ett annat alternativ till kopparlegeringar är aluminiumlegeringar, som används i höljen av seriella pistolkassetter, vid experimentell utveckling av gevärspatroner och i seriebilder för den 30 mm automatiska kanonen GAU-8A. Genom att ersätta koppar med aluminium kan du ta bort begränsningen på resursbasen, minska kostnaden för patronhöljet, minska ammunitionens vikt med 25 procent och följaktligen öka den bärbara ammunitionsbelastningen.

År 1962 utvecklade TsNIITOCHMASH experimentella patroner av 7, 62x39 mm kaliber med en aluminiumlegeringshylsa (kod GA). Fodren hade en antifriktionsgrafitbeläggning. För att förhindra elektrokemisk korrosion var kapselkoppen gjord av en aluminiumlegering.

Användningen av sådana hylsor hindras dock av deras enda negativa egenskap - spontan antändning av aluminium och dess legeringar i luft vid uppvärmning till 430 ° C. Förbränningsvärmen för aluminium är mycket hög och uppgår till 30,8 MJ / kg. Produktens yttre yta utsätts för spontan förbränning vid uppvärmning till en angiven temperatur och en ökning av oxidfilmens permeabilitet för syre i luften eller vid uppvärmning till en lägre temperatur vid skada på oxidfilmen. En oplastisk keramisk oxidfilm (tjocklek ~ 0,005 mikron) förstörs när en plasthylsa deformeras under påverkan av trycket från drivgas, uppnås oxidfilmens permeabilitet som ett resultat av uppvärmning under intensiv eldning. Foder antänds spontant endast i luft efter extraktion från fatet, där en negativ syrebalans upprätthålls under förbränningen av pulvret.

Därför har aluminiumhöljen blivit utbredd endast som en del av pistolkassetter med kaliber 9x18 PM och 9x19 Para, vars intensitet i eld och temperaturen som nås i kammaren inte kan jämföras med dessa indikatorer på maskingevär, automatgevär och maskingevär.

Aluminium användes också i den experimentella 6x45 SAW Long -patronen, vars hylsa var utrustad med ett elastiskt silikonfoder som spänner sprickor i metall- och oxidfilmen. Detta beslut ledde dock till en ökning av patronens linjära dimensioner, mottagarens tillhörande dimensioner och följaktligen vapnets vikt.

En annan lösning, men som tas i bruk, är 30x173 GAU -artillerirundan med en aluminiumlegeringshylsa. Detta blev möjligt på grund av användningen av en speciell lågmolekylär "kall" drivmedelsladdning. Pulverets termokemiska potential är direkt proportionell mot förbränningstemperaturen och omvänt proportionell mot förbränningsprodukternas molekylvikt. Klassiska nitrocellulosa- och pyroxyliniska drivmedel har en molekylvikt på 25 och en förbränningstemperatur på 3000-3500 K, och molekylvikten för det nya drivmedlet var 17 vid en förbränningstemperatur på 2000-2400 K vid samma impuls.

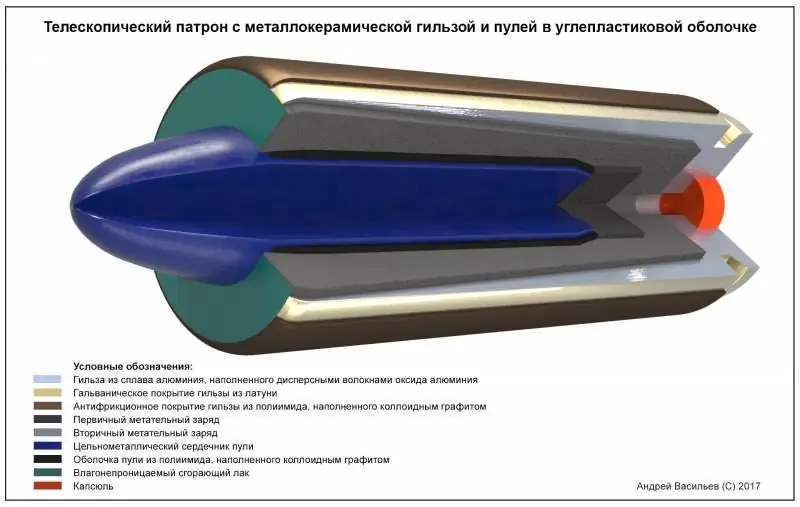

Lovande sintrad metallhylsa

Den positiva erfarenheten av att använda artilleriskott med en aluminiumhylsa gör det möjligt att betrakta denna metall som ett konstruktionsmaterial för patronhöljen för handeldvapen (även utan en speciell drivmedelskomposition). För att bekräfta att det angivna valet är korrekt är det lämpligt att jämföra egenskaperna hos foder av mässing och aluminiumlegeringar.

Mässing L68 innehåller 68 procent koppar och 32 procent zink. Dess densitet är 8,5 g / cm3, hårdhet - 150 MPa, draghållfasthet vid 20 ° C - 400 MPa, dragförlängning - 50 procent, glidfriktionskoefficient på stål - 0,18, smältpunkt - 938 ° C, temperaturzon av sprödhet - från 300 till 700 ° C.

Som ersättning för mässing föreslås att aluminiumlegerat med magnesium, nickel och andra kemiska element används i en volymfraktion av högst 3% för att öka de elastiska, termiska och gjutningsegenskaperna utan att påverka legeringens motståndskraft mot korrosion och sprickbildning under belastning. Legeringens hållfasthet uppnås genom att förstärka den med dispergerade aluminiumoxidfibrer (diameter ~ 1 μm) i en volymfraktion på 20%. Skydd mot självantändning på ytan tillhandahålls genom att den spröda oxidfilmen ersätts med en plastkoppar- / mässingsbeläggning (~ 5 μm tjock) applicerad genom elektrolys.

Den resulterande kermetkompositen tillhör klassen av kermeter och formas till en slutprodukt genom formsprutning för att orientera de förstärkande fibrerna längs foderaxeln. Anisotropin hos hållfasthetsegenskaperna gör det möjligt att bevara kompositmaterialets följsamhet i radiell riktning för att säkerställa tät kontakt mellan hylsväggarna och kammarytan under påverkan av trycket från pulvergaserna för att täppa till det senare.

Foderets antifriktions- och antikrävande egenskaper säkerställs genom att applicera en polyimid-grafitbeläggning (tjocklek ~ 10 mikron) på dess yttre yta med lika volymfraktioner av bindemedel och fyllmedel som tål en kontaktbelastning på 1 GPa och en arbetstemperatur 400 ° C, används som beläggning för kolvar med förbränningsmotor.

Cermets densitet är 3,2 g / cm3, draghållfasthet i axiell riktning: vid 20 ° C - 1250 MPa, vid 400 ° C - 410 MPa, draghållfasthet i radiell riktning: vid 20 ° C - 210 MPa, vid 400 ° C - 70 MPa, dragförlängning i axiell riktning: vid 20 ° C - 1,5%, vid 400 ° C - 3%, dragförlängning i radiell riktning: vid 20 ° C - 25%, vid 400 ° C - 60 %, smältpunkt - 1100 ° C.

Glidfriktionskoefficienten för antifriktionsbeläggningen på stål är 0,05 vid en kontaktbelastning på 30 MPa och högre.

Den tekniska processen för framställning av kermethylsor består av färre operationer (blandning av metall med fiber, gjutning av hylsor, hett räffling av fälgen och hålet, mässing, applicering av en friktionsbeläggning) jämfört med antalet operationer i Teknisk process för tillverkning av mässingshylsor (gjutning av billets, kallritning i sex passager, kall räffling av fälg och hals).

Vikten på mässingshylsan på patronen 5, 56x45 mm är 5 gram, vikten på cermet -hylsan är 2 gram. Kostnaden för ett gram koppar är 0,7 US cent, aluminium - 0,2 US cent, kostnaden för dispergerade aluminiumoxidfibrer är 1,6 US cent, deras vikt i fodret överstiger inte 0,4 gram.

Lovande kula

I samband med antagandet av armékroppsskyddsklass 6B45-1 och ESAPI, som inte penetreras av kulor av handhållna handeldvapen med en stålkärna på ett avstånd av 10 meter eller mer, är det planerat att byta till användning av kulor med en sintrad legeringskärna av volframkarbid (95%) och koboltpulver (5%) med en specifik vikt på 15 g / cm3, vilket inte kräver viktning med bly eller vismut.

Huvudmaterialet i kulorna är en tombak, bestående av 90% koppar och 10% zink, vars densitet är 8,8 g / cc, smältpunkten är 950 ° C, draghållfastheten är 440 MPa, den kompressiva styrkan är 520 MPa. hårdhet - 145 MPa, relativ förlängning - 3% och glidfriktionskoefficient på stål - 0,44.

På grund av ökningen av kulans initialhastighet till 1000 och fler meter per sekund och en ökning av eldhastigheten till 2000 och fler omgångar per minut (AN-94 och HK G-11) uppfyller tombaken inte längre kraven för kula på grund av hög termoplast slitage på grund av den höga glidfriktionskoefficienten för kopparlegering på stål. Å andra sidan är artilleriskal kända, i vars utformning kopparledande remmar ersätts med plast (polyester), vars friktionskoefficient ligger vid nivån 0, 1. Dock har plastens driftstemperatur bälten överstiger inte 200 ° C, vilket är hälften av den maximala temperaturen på handeldfat fram till början av deras vridning.

Därför föreslås som ett skal av en lovande kula med en metallkärna att använda en polymerkomposit (tjocklek ~ 0,5 mm) innehållande polyimid av PM-69-typen i lika volymfraktioner och kolloidal grafit med en total densitet av 1,5 g / cc, draghållfasthet 90 MPa, tryckhållfasthet 230 MPa, hårdhet 330 MPa, kontaktbelastning 350 MPa, maximal arbetstemperatur 400 ° C och glidfriktionskoefficient på stål 0,05.

Skalet bildas genom att blanda polyimidoligomeren och grafitpartiklarna, extrudera blandningen i en form med en inbäddad del - kulkärnan och temperaturpolymerisation av blandningen. Vidhäftningen av skalet och kulkärnan säkerställs genom att polyimid tränger in i kärnans porösa yta under påverkan av tryck och temperatur.

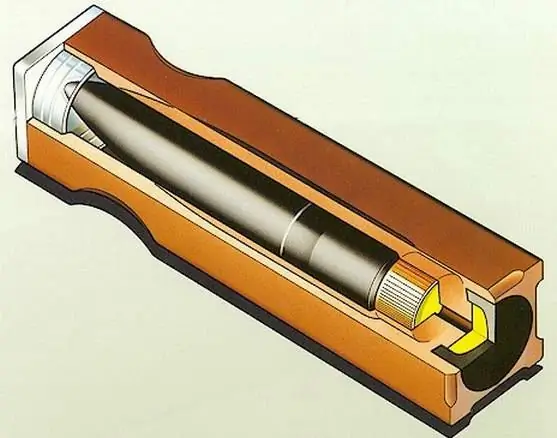

Lovande teleskoppatron

För närvarande anses den mest progressiva formfaktorn för en patron för handeldvapen vara teleskopisk med placering av en kula inuti en pressad drivgasscheck. Användningen av en tät checker istället för den klassiska kornladdningen med en lägre bulkdensitet gör det möjligt att minska längden på patronen och de tillhörande dimensionerna på vapenets mottagare med upp till en och en halv gång.

På grund av utformningen av omladdningsmekanismen (avtagbar fatkammare) på handeldvapenmodeller (G11 och LSAT) med hjälp av teleskoppatroner, är deras kulor infällda i drivrutinerna under hylsans kanter. Den öppna änden av den sekundära drivmedelsladdningen från smuts och fukt skyddar ett plastlock, som samtidigt fungerar som en främre obturator vid avfyrning (genom att blockera fogen mellan den avtagbara kammaren och pipan efter ett kula genombrott). Som praktiken med militär drift av teleskoppatroner DM11 har visat, leder en sådan metod för att montera patronen, som inte ger en tonvikt av kulan i kulans ingång till pipan, till snedvridningar av kulan vid avfyrning och följaktligen, förlust av noggrannhet.

För att säkerställa den specificerade driftsekvensen för teleskopkassetten är dess drivmedelsladdning uppdelad i två delar - en primärladdning med relativt låg densitet (med högre förbränningshastighet), belägen direkt mellan kapseln och kulans botten, och en Tisdag laddning av relativt högre densitet (med lägre brinnhastighet), som ligger koncentriskt runt kulan. Efter att primern är genomborrad utlöses primärladdningen först, trycker kulan in i hålet och skapar ett boosttryck för den sekundära laddningen, som flyttar kulan i hålet.

För att behålla kontrollen av den sekundära laddningen inuti patronen rullas kanterna på hylsans öppna ände delvis upp. Behållandet av kulan i patronen utförs genom att trycka in den i blocket för den sekundära laddningen. Att placera en kula längs hela sin längd i hylsans dimensioner minskar patronlängden, men skapar samtidigt en tom volym av hylsan runt kulans ogival -del, vilket leder till en ökning av diametern på patron.

För att undanröja dessa brister föreslås en ny layout av teleskopkassetten, avsedd att användas i handeldvapen med en klassisk integrerad fatkammare med alla typer av laddningsmekanismer (manuell, gasmotor, rörlig fat, halvfritt halvlås, etc..) och en avfyrningsmetod (med fram- eller baksår).

Den föreslagna patronen är utrustad med en kula som sträcker sin ogival -del bortom hylsan och på grund av detta anligger mot cylinderns inlopp i pipan. Istället för ett plastlock skyddas den öppna änden av drivmedelsladdningen av ett fuktbeständigt lack som brinner ut vid eldning. En viss ökning av längden på den föreslagna patronen jämfört med de kända teleskopkassetterna kompenseras av en minskning av dess diameter på grund av eliminering av ofyllda volymer inuti hylsan.

I allmänhet kommer den föreslagna teleskopkassetten att öka antalet patroner i infanteristens bärbara ammunition med en fjärdedel, samt minska materialförbrukningen, arbetskraftintensiteten och produktionskostnaden för patronhöljen.